Pin xe điện độc hại và khó tái chế

Đa số pin ô tô, xe máy điện hiện nay được tạo thành từ lithium-ion, một vật liệu có tính dẫn điện cao nhưng cũng rất dễ cháy và cực kỳ độc hại do có các hợp chất như coban, niken và lithium. Khi những viên pin này được vứt bỏ không đúng cách, những hóa chất độc hại này có thể thấm vào đất và nước, làm ô nhiễm tài nguyên thiên nhiên trong nhiều năm tới.

Ngoài những vấn đề nghiêm trọng về sức khỏe, chất thải từ pin còn thải ra một lượng lớn khí nhà kính. Theo đó, khoảng 20.000 - 30.000 tấn CO2 được thải ra trên mỗi gigawatt giờ công suất pin được tạo ra.

Một nghiên cứu của Cơ quan Năng lượng Quốc tế (IEA) cho thấy đến năm 2035, sẽ có hơn 11 triệu tấn pin lithium-ion bị loại bỏ, tăng gấp 10 lần so với số liệu hiện nay. Điều này cho thấy, các quốc gia cần tìm ra các phương pháp tái chế pin bền vững nhằm giảm thiểu tác động bất lợi của pin xe điện đến môi trường.

Tương tự các loại pin thông dụng, pin xe điện sau khi hết vòng đời sử dụng sẽ được xử lý thông qua 3 kỹ thuật chính. Một là, tái sử dụng để cung cấp nguồn điện cho các máy móc, thiết bị khác, bởi ngay cả khi hết hạn sử dụng, pin vẫn có thể lưu trữ đến 70% năng lượng. Hai là, tái chế pin cũ để tạo ra pin mới. Ba là, trực tiếp thải loại pin bằng hình thức chôn lấp. Tuy nhiên, khi tham gia COP26, Chính phủ các quốc gia buộc phải quy định chặt chẽ về việc xử lý pin hết hạn, ưu tiên tái chế để bảo vệ môi trường.

Mặc dù vậy, các phương pháp tái chế pin hiện nay vẫn còn tồn tại nhiều bất cập, bao gồm: tỷ lệ tái chế thấp; thiếu phương pháp chiết xuất hiệu quả; khí thải, phụ phẩm độc hại cho môi trường và sức khỏe con người. Một nghiên cứu cho thấy, hơn 90% pin hết hạn được tái chế bằng phương pháp đốt nung, gây lãng phí một lượng lớn nguyên liệu, trong đó có cả các nguyên liệu quý hiếm. Gần 10% pin được chiết xuất nguyên liệu riêng lẻ để tái sử dụng. Lý do chính là chi phí chiết xuất nguyên liệu hiện nay rất cao, chưa đem lại lợi nhuận thấy rõ cho doanh nghiệp.

Chạy đua tìm phương pháp tái chế pin hiệu quả

Trong nhiều năm gần đây, các doanh nghiệp, tập đoàn lớn ở Mỹ và châu Âu liên tục tìm tòi cách tái chế pin xe điện hiệu quả, vừa đem lại lợi nhuận từ hoạt động tái chế, vừa góp phần giảm phát thải ra môi trường. Thống kê sơ bộ, trên thế giới hiện có ít nhất 80 công ty tham gia lĩnh vực tái chế pin xe điện, với hơn 50 công ty start-up, thu hút ít nhất 2,7 tỷ USD vốn đầu tư.

Một điều ít người biết đến trong Đạo luật Giảm lạm phát của Mỹ đó là chính phủ Mỹ không chỉ ưu tiên phát triển xe điện mà còn hỗ trợ các công ty tái chế pin xe điện. Louie Diaz, Phó chủ tịch Li-Cycle cho biết công ty đã nhận được khoản vay trị giá 375 triệu USD của chính phủ Mỹ để xây dựng một nhà máy ở New York dự kiến mở cửa vào cuối năm nay. Redwood Materials cũng đã nhận được khoản vay trị giá 2 tỷ USD của chính phủ Mỹ để xây dựng khu phức hợp tái chế và tái sản xuất pin ở Nevada. Một công ty khác là Ascend Elements vừa mở một nhà máy tái chế ở Georgia và đã nhận được khoản tài trợ gần 500 triệu USD từ Bộ Năng lượng Mỹ.

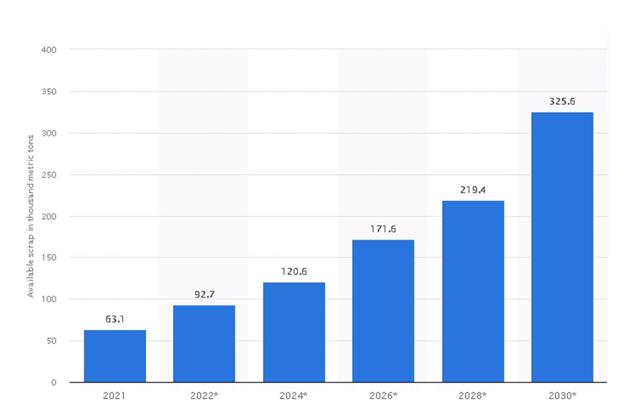

Tại châu Âu, năm 2021, có khoảng 63 nghìn tấn pin phế liệu có thể tái chế ở Châu Âu. Con số này được dự báo sẽ tăng liên tục trong thập kỷ này, vượt qua 260 nghìn tấn vào năm 2030. Pin phế liệu để tái chế có hai nguồn chính là pin đã hết tuổi thọ sử dụng và rác thải từ các nhà máy sản xuất pin. Hội đồng châu Âu đặt mục tiêu cho các nhà sản xuất thu hồi lithium từ pin thải là 50% vào cuối năm 2027 và 80% vào cuối năm 2031.

Các nhà nghiên cứu Thụy Điển cho biết họ đã phát triển một phương pháp tái chế pin xe điện mới hiệu quả hơn phương pháp hiện nay là thủy luyện. Theo đó, quá trình này không yêu cầu sử dụng các hóa chất đắt tiền hoặc độc hại. Cụ thể, “bột đen” (black mass) được hòa tan trong chất lỏng hữu cơ trong suốt gọi là axit oxalic. Tại đây, nhôm và lithium trong pin hòa tan trong axit oxalic, trong khi các kim loại khác được giữ lại dưới dạng thể rắn. Bước cuối cùng của quy trình là tách các kim loại này để thu hồi lithium, sau đó có thể sử dụng để chế tạo pin mới.

Tại Hàn Quốc, thị trường tái chế pin thải có thể đạt giá trị 68 tỷ USD vào năm 2040. Các nhà máy đang phấn đấu nâng tỷ lệ thu hồi lithium từ pin đã qua sử dụng lên trên 90% trong vòng vài năm tới để chiếm lĩnh thị phần. Các chuyên gia phân tích, để hòa vốn, các doanh nghiệp phải đạt tỷ lệ thu hồi từ 80-85% đối với lithium và trên 95% đối với niken, coban, mangan. Điều này cho thấy, lĩnh vực tái chế pin thải, dù có giá trị cao nhưng cũng đòi hỏi nguồn vốn đầu tư rất lớn.

VinFast tiên phong trong lĩnh vực tái chế pin xe điện ở Việt Nam

Tại Triển lãm “Avnet Green Days: Phát triển phương tiện chạy bằng điện thông qua các giải pháp năng lượng bền vững” tại Hà Nội, sự kiện tái khẳng định những cam kết của Avnet trong việc thúc đẩy sự phát triển và tính bền vững của các giải pháp phương tiện chạy bằng điện và năng lượng xanh tại Việt Nam, ông Miguel Gerardo Ruiz Reyes, Giám đốc mua sắm và chuỗi cung ứng của VinFast, cho biết VinFast đang tập trung vào lĩnh vực tái chế pin xe điện và tái sử dụng vật liệu. Hiện tại, giá thành của pin đang chiếm khoảng 30% tổng giá thành một chiếc ô tô điện nhưng tỷ lệ này sẽ tiếp tục giảm xuống trong những năm tới khi công nghệ sản xuất pin phát triển, pin có thể sử dụng lâu dài hơn và khả năng tái chế cũng hiệu quả hơn.

Hãng xe điện Việt Nam chủ yếu sử dụng loại pin LFP với ưu điểm không phụ thuộc nhiều vào các nguyên liệu quý hiếm nên mục tiêu của quy trình tái chế pin là thu về càng nhiều Lithium càng tốt.

Ông Miguel cho biết pin hết hạn sử dụng sẽ được cắt, nghiền thành “bột đen”, rồi đưa vào nhà máy để xử lý. Tại đây, thông qua các hệ thống chiết dung môi, các hợp chất kim loại sẽ được tách riêng. Lithium sau khi được tách sẽ có thể bán trực tiếp cho khách hàng, hoặc dùng để sản xuất điện cực và tạo ra pin mới. Các phụ phẩm của quá trình chiết dung môi cũng không bị bỏ phí mà sẽ tiếp tục được xử lý, kết tủa thành các hợp chất phục vụ sản xuất điện cực của pin. Than chì cũng được lọc và đưa vào nhà máy sản xuất pin để tái sử dụng.

Với quy trình này, trên 99,5% sắt vụn đều được tái chế, bao gồm Lithium, nhựa, đồng, nhôm, coban, mangan, niken và các hạt điện tử.

Giải pháp chính: Xây dựng một bộ tiêu chuẩn ESG như một phần không thể thiếu của hoạt động thường ngày, thể hiện trách nhiệm cộng đồng ngay từ khâu đầu tiên của chuỗi cung ứng, hướng tới mua sắm bền vững (ưu tiên dùng sản phẩm ít phát thải, sản phẩm có khả năng tái chế).

Giải pháp mở rộng: Xây dựng chuỗi cung ứng bền vững bằng cách hợp tác với các doanh nghiệp tái chế trên thế giới và các tổ chức về môi trường.

Từ cuối năm 2022, bằng việc hợp tác với Li-Cycle, công ty hàng đầu trong lĩnh vực phục hồi tài nguyên và tái chế pin lithium-ion ở Bắc Mỹ, VinFast đang thực hiện cam kết xây dựng một bộ tiêu chuẩn ESG (Môi trường, Xã hội và Quản trị), hướng tới phát thải ròng bằng 0 theo định hướng của Chính phủ và thể hiện trách nhiệm với cộng đồng. Việc “xanh” hóa được thực hiện ngay từ khâu đầu tiên của chuỗi cung ứng, hướng tới mua sắm bền vững, ưu tiên chọn sản phẩm tái chế, thân thiện với môi trường.

Việt Nam hiện đang có những bước tiến đáng kể trong việc phát triển các loại xe điện, từ 140 xe năm 2019 lên khoảng 2 triệu xe máy điện và 11.000 ô tô điện vào cuối năm 2022.

Với những thuận lợi về chính sách, số lượng xe bus điện và taxi điện đã tăng lên hàng ngày ở các TP lớn như Hà Nội, TP Hồ Chí Minh. Ngành công nghiệp xe điện trong nước bên cạnh VinFast cũng đang ngày có nhiều tên tuổi tham gia từ nhiều quốc gia khác. Điều này đặt ra nhiều cơ hội cũng như thách thức cho ngành xe điện tại Việt Nam. Thực tế cũng yêu cầu một hệ sinh thái hoàn chỉnh cho việc phát triển xe điện, bao gồm cả việc cung cấp các giải pháp sạc điện và ắc quy. Bên cạnh đó là vấn đề xử lý cuối vòng đời của pin xe điện là vấn đề đặc biệt cần chú trọng của Việt Nam trong bối cảnh nhận thức về tác động của biến đổi khí hậu của người dân đang dần tăng.

Google translate

Google translate